製造業の現場改善①~ロスの顕在化~

製造業の現場改善①~ロスの顕在化~

製造業の現場改善は、ロスを顕在化させることが非常に重要です。設備の持つ本来の能力に、何のロスがどの程度影響を与えているかを正確に掴む、つまりその現場を正確に写し出すデータを取得できるようになって初めて、現場改善が可能になるのです。今回は、そのデータが取得できるようになるまでの一連のプロセスを紹介します。

Ⅰ.ロスを顕在化させる必要性

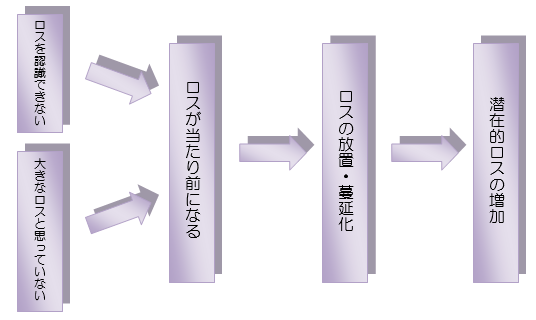

現場では、様々なロスが日々生じている。現場は日々生じるロスに対して対策を打ち、改善し続けなければならない。その現場改善をし続ける能力が、ひいては企業全体の質の高さに直結する。改善を辞書で調べると、「悪いものを改めてよくすること」とある。裏を返せば改善活動は、ロスをロスとして認識できなければできないということであり、ロスを顕在化させることが、現場改善の入り口である。

しかし、ロスをロスとして捉えられる現場はあまり多くない。よくある事例としては、

・故障が度々起きる設備に対して、止まることが当たり前でロスであるという認識がないため、事後処理をひたすら繰り返す

・物を探す時間はロスだが、探すことが当たり前でロスであるという認識がない

などロスが当たり前のようになっているため、何の対策も打たれないのである。ロスをロスとして捉えられることは当たり前のようであるが、出来ている現場は実はそう多くない。

またロスに気付いていても、大きなロスと思っていないため、対策が後回しにされているケースもよくある。そのロスの大きさを定量的に示すようにすることも、ロスの顕在化である。

図表1 ロスの潜在化プロセス

Ⅱ.ロスの定義

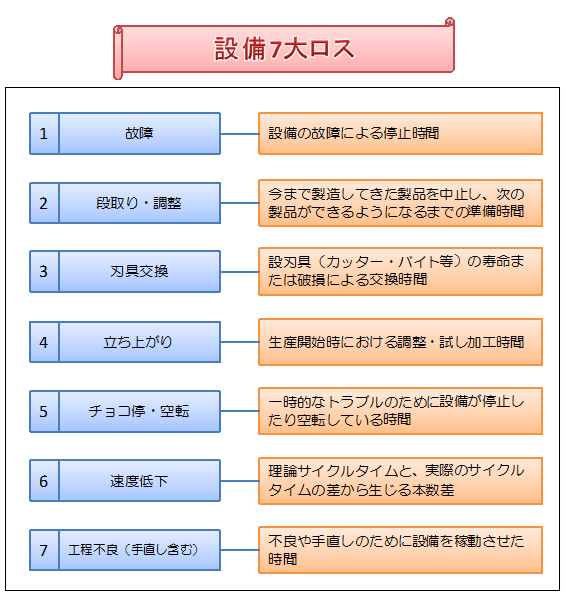

では一体ロスとは何を指しているのか?設備のロスについて日本プラントメンテナンス協会では、7大ロスと定義している。この7大ロスの考え方は、設備の本来持っている機能を、十分に発揮させることを妨げる要因をロスとして挙げている。

※他にも人に関する5大ロスなど計20大ロスが定義されているが、今回は設備に関する内容であるため、設備の7大ロスのみ取り上げている。

図表2 設備7大ロス

ここに挙がっているロスを顕在化し、定量的に捉まえることで、ロスを認識するとともに、設備の稼動に対する各ロスの影響度も把握する。

Ⅲ.ロスの顕在化から改善へ

図表2のロスを顕在化させた後は、どのロスを重点的に改善すれば効果が高いのかを検討する。ここでパレート図や系統図法などQC手法を活用し、具体的な改善活動に入る。しかしこれはあくまで、ロスをしっかり捉えることができるようになっていることが前提である。

なぜなら、ロスの顕在化が曖昧なままでは、改善活動の何がどの部分に効果的だったのか、すなわち評価を適正に行うことができないためである。改善活動は後始末が大切である。改善がやりっ放しで効果の検証がされない現場は、いつまで経っても成長しない。効果が出たと実感できる現場ほど、改善活動を通じて、現場自体の質が上がっていく。

Ⅳ.事例企業の概要

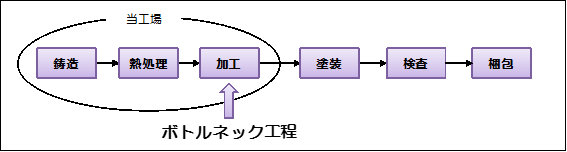

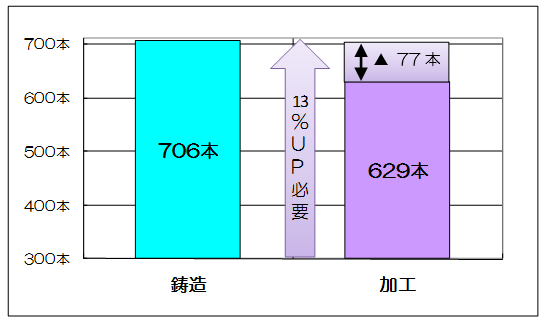

今回の事例企業はA社というメーカーで、加工本数が鋳造本数に追いつかず、加工がボトルネックとなっていた。1日当たり生産本数で比較すると、加工本数(629本)が鋳造本数(706本)に対して76本不足しており、月当たり生産本数では2,280本不足している。

図表3 C工場:工程の概要

※塗装工程以下の工程は加工能力以上に生産性が高くなっている。

図表4 C工場:2007年4月~12月の1日当たり生産本数

図表4の通り、加工機の生産能力が明らかに劣っており、不足分は外注で賄っている状況である。従って、今回のプロジェクトは加工機の稼働率改善がテーマとなった。

Ⅴ.現場の状況

1.ワークサンプリングの実施

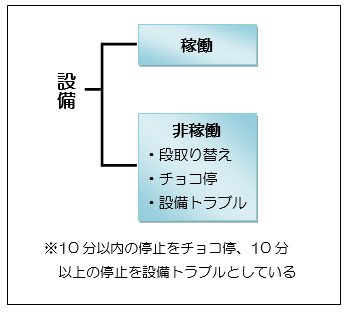

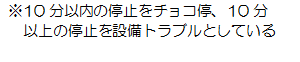

加工機の生産能力が低くなる要因、すなわち稼働率を低下させているロスが何かを掴むべく、ワークサンプリング(稼動分析)を実施した。ワークサンプリングとは、人や機械が何にどの程度時間をかけているのかを明らかにするための手法である。今回は観測対象を設備とした上で、設備の仕事の要素を稼動(設備が動いている状態)と非稼動(設備が停止している状態)に分類し、非稼動をさらに段取り替え、チョコ停、設備トラブルの3つに分類した。

※チョコ停とは、「チョコっと停止」する状態を指す。本格的な故障ではなく,一時的なトラブルのために設備が停止する状態で、自動運転設備が無人運転できない最大の要因である。

図表5 要素の分類

2.ワークサンプリング結果

図表6 改善対象ラインのワークサンプリング結果

約20%はチョコ停で停止しており、大きな非稼動要因であることが分かった。

※観測期間は半日程度しか取れなかったが、メンバーの感覚とワークサンプリング結果に大きなズレはなかった。

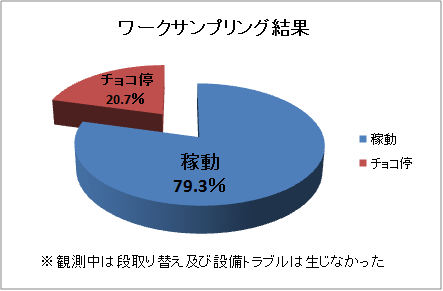

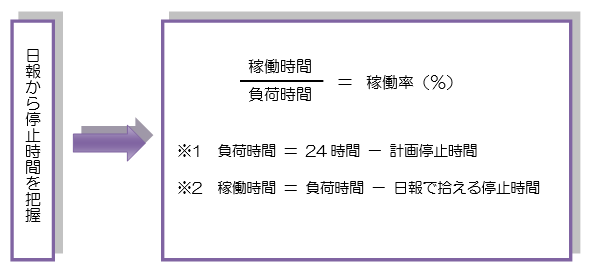

3.現場で使われていた指標

上記よりチョコ停ロスが非常に発生していることが分かった。したがって、管理指標である稼働率はチョコ停ロスを示せるものでなければならないが、稼働率を以下の方法により管理していた。

図表7 C工場における稼働率の取得方法及び定義

図表8 日報による停止時間の内訳

チョコ停による停止時間は日報で拾うことができないため、チョコ停ロスの影響度が顕在化されていなかった。チョコ停は自動化、ライン化が進んでいる企業ほど大きな問題になってくる。チョコ停は復旧が簡単にできるため対策が後回しになってしまうことと、定量的なデータを取ることが難しいという2点から、慢性化してしまうのである。前述した通り、ロスの潜在化プロセスがC工場で起きていた。チョコ停以外は日報で拾うことが出来るため、いかにチョコ停を顕在化させるかが鍵である。

Ⅵ.チョコ停の顕在化と今後の課題

1.稼働率の定義の見直し

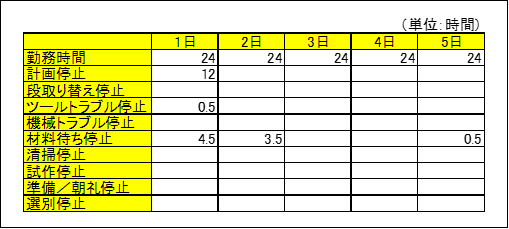

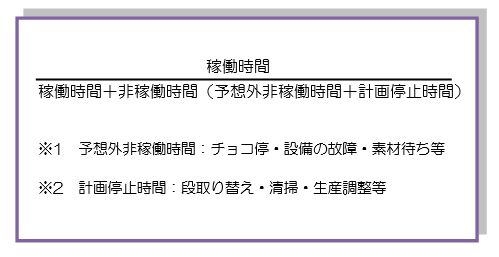

稼働率は、以下の式で計算することが必要である。

図表9 稼働率の定義

この稼働率で定義付けをすることで、チョコ停を減少させたことの評価が初めて可能になるためである。しかし、チョコ停による停止時間をその都度現場に取らせるのは、大きな負担となってしまう。そこで、現場に負担をなるべくかけない方法で、この稼働率の定義を満たせるような管理指標を模索した結果、以下の代替案が生まれた。

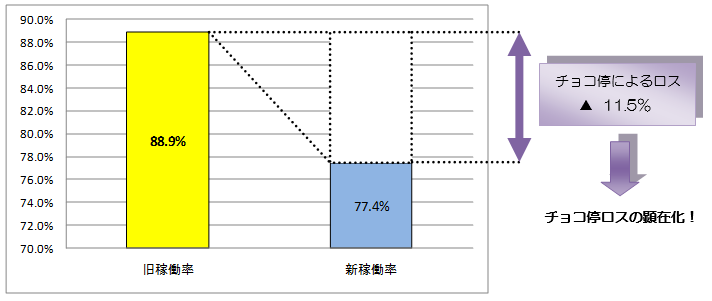

2.サイクルタイムによる稼働率

稼働率を時間ベースで出すことは、現場の負担という観点から難しいため、個数ベースで稼働率を計算することとした。具体的には機種別にサイクルタイム(1本当たりの加工時間)を設定し、1日分の最大加工本数をサイクルタイムから計算して、その最大加工本数で当日の実質加工本数を除することで稼働率を測定することとした。

サイクルタイムから稼働率を計算することで、チョコ停を含めた全てのロスを顕在化することが可能になる。

図表10 旧稼働率と新稼働率の比較

3.今後の課題

チョコ停ロスを顕在化させることに成功し、重点改善項目も絞れるようになった。今後はチョコ停に対して改善活動を行っていくことで、稼働率の向上を図り、鋳造とのラインバランス1:1を目標とする。

このように、全てのロスを顕在化させると、これまで使っていた稼働率(C工場では旧稼働率がこれまで認識されていた稼働率だった)より一気に悪化するケースがほとんどである。しかしこれは悪いことではなく、非常に価値がある。これにより、何を重点的に改善しなければいけないのかが明確になるためである。ロスが顕在化されないと、ロスが日常に埋没してしまう。現場改善の第1歩がロスの顕在化とされる理由である。

次回は、重点改善項目を絞った後、実際の改善活動をどのように行っていけばいいのかについて紹介する。

以上