受注型産業におけるQCD対応の変革

Ⅰ.受注型産業が直面する問題

1.受注型産業の課題の変遷

90年代以前は、日本の産業界が生産性の追求に焦点を当て、QC活動など人的な製造効率化のための改善活動に取り組みながら、それ以上の生産性を追求するために製造工程の自動化を追求した時代でした。

そのため、製造工程を効率化できるということで誕生した、産業機械はもちろんのこと、大型の加工部品などの個別受注生産企業にとって、市場はまだ標準品への需要は大きく、これらの業種のメーカーにとって重要な経営上の課題は、いかに魅力的な「標準品」をつくるか、ということが重要でした。

しかし、時代が進むにつれて多品種少量化や、製品の技術的な高度化が進み、顧客サイドも単純な機械化だけでは競争優位を確立できない状況になってきました。その中で、彼らの要求は独自の製造工程による効率化という高度な次元に移ってきました。

その様に、「カスマイズ」への要求は高まってきた中で、受注側にとっては効率的な「標準品」の方がよいのか、それとも市場のニーズに応えるために「カスタマイズ」が良いのか、ということが2000年代に受注型産業の経営課題になり、「標準品」と「カスタマイズ」を追求する企業に分かれ出し始めます。

2.カスタマイズでも標準品でもなく

しかし、「カスタマイズ」か「標準品」か、という問いには、実際の製造・経営の現場では、明確な答えが出なかった例が多いというのが現実です。

ほとんどの企業が「カスタマイズ」か「標準品」を選ぶ中で、経営陣の方針や、製造現場の要望としては「標準品」という方向になった企業が大半でしたが、実際に営業サイドでは顧客からの要望を受けて、「カスタマイズ」を受けなければ受注できないという状況になり、営業と製造、経営の方向性と現実にギャップが生じ始めました。

このような課題を抱えた中で、「カスタマイズを受けすぎている営業が悪い」、「カスタマイズに対応してコスト・納期を守れない製造が悪い」という、部門間での争いがあちこちで起こるようになりましたが、実際には、この争点はあまり意味がありません。なぜなら、このような問題が生じている要因が、顧客サイド・市場にあり、それに対して企業としてどうするべきか、ということは個別部門でどう対応するかというレベルではなく、抜本的な変革と、明確な経営方針が必要なものだからです。

3.QCDのトレードオフという問題

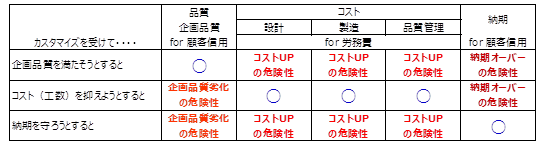

そもそも、「標準品」を基盤としながら、カスタマイズを受ける場合、どのような問題が出るでしょうか。それは「品質(Quality)」と「コスト(Cost)」、「納期(Delivery)」の間でトレードオフが生じることです。

そもそも、「標準品」を基盤としながら、カスタマイズを受ける場合、どのような問題が出るでしょうか。それは「品質(Quality)」と「コスト(Cost)」、「納期(Delivery)」の間でトレードオフが生じることです。

「品質」は「企画品質」や「設計品質」「製造品質」、「使用品質」などがあります。「企画品質」は顧客要望を定義し、製品品質の基準とすることですが、カスタマイズを受けるということは、顧客要望を受けることなので、「企画品質」に大きな影響を与えます。カスタマイズを受けていくと「企画品質」は膨らんでいくので、当然、その品質を満たそうとすれば、大きな労力、つまり、コストを要します。一方で、「コスト」を優先すれば「企画品質」が落ち、顧客信用に関わります。

【図表1 トレードオフの関係】

労力でかかるコストとは具体的にどのようなものかと言うと、そのほとんどが時間コスト=工数です。カスタマイズを受けて「企画品質」が膨らむと、当然、それを満たすための設計には時間を要します。また、カスタマイズ内容が複雑になり、設計も複雑になれば、製造時間も長くなります。結果として、一台あたりにかかる工数は増え、「一台あたり労務費」という形で、コストを押し上げていきます。

工数は「コスト」だけでなく「納期」にも影響を与えます。工数が増えれば、当然、納期は長く必要です。ただし、納期を十分に取っても、一台で十分な利益を得る明確な「カスタマイズ」案件として受注していなければ、納期を詰めて残業の嵐になるか(労務費が上がる)、納期遅れになるか(顧客信用を失う)です。

納期に間に合っても、コスト高。間に合わなければ、顧客からの信用を損ねます。

4.どのように対応していくべきか

ここまで見てきたように、「標準品」に「カスタマイズ」を受けていくと、往々にして、「品質」、「コスト」、「納期」のどれか、ないしは複数同時に問題が生じます。

それではその問題に対して、受注型の製造業はどのように対応するべきでしょうか。その「対応の度合い」をもとに、分類すると以下のようになります。

A 受注フローをルール化する。

⇒現状の改善

B カスタマイズを標準化する。

⇒カスタムビルドへの移行

C 基本ユニットの市場への対応

⇒先行した製品・サービスの提供

Aは、現状では「カスタマイズ」か「標準品」かは、あえて問わず、「標準品をもとに、カスタマイズも受ける」という現状の状態の中でいかに「コストオーバーや納期遅れに歯止めをかけるか」、「どこまでカスタマイズを受けるべきか」ということへの対応をしていく方法となります。

Bはもう一歩進み、現状の自社の顧客の要望(企画品質)に応えつつ、「コスト」、「納期」を達成し、競争優位を構築するために、フルカスタマイズからカスタムビルドへ転換する方法となります。

Cはさらに進み、市場の選択と集中を図り、当該市場に向けた基本ユニットの変更と、それに基づいた製品ラインナップとオプションの提案をしていくことで、顧客要望(企画品質)への対応を強化する方法となります。

これらはAからCに行くにつれてレベルが上がるようになっています。貴社の取り組み・レベルに依って、どの章から読むべきかを調整してください。

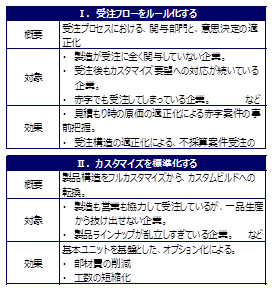

AとBに関して概要を以下の図表2に載せておきますので、自社のレベルにあわせて、Bから始めるか、Aから読むかを決めて下さい。ただし、Cから読むというのはあまり意味がありません。Cは、Bを基盤に立脚しているので、少なくともBから読んでいただけると幸いです。

【図表2 AとBの概要と効果】

Ⅱ.受注フローのルール化

1.受注フローに潜む問題点

「標準化」か「カスタマイズ」か、と言う前に、この問題の表面的な要因としてあげられるのが、”受注”内容の曖昧さです。

右の図表は、簡略化しているものの、製造業の方々ならば、このように受注していくのが基本と考えられる、”あるべき受注から納品、アフターフォロー”の流れです。

顧客と接触し、初期の要望を聞き出すのは、当然、営業サイドの仕事です。しかし、受注型製造業の場合は、仕様の話になりだせば、技術的な可否や、それに伴うコストの問題など、営業が技術的に詳しかったとしても、その詳細まで話が進みだすと、どうしても製造サイドの協力が不可欠になります。

不可欠とはいうものの、実際には③仕様内容の検討~⑥仕様確定と価格までの間が、実際にはしっかりと行われていない企業が多いのが現実です。

まず問題になるのは③仕様内容の検討~⑤設計・コストの詳細見積をしっかりと行っていないパターンです。営業は顧客の要望を受けて仕事をしますが、相見積を取られたり、発注を渋られたりすると、どうしても受注を取りたいという気持ちが先行しだします。しかし、それにより、営業サイドだけで仕様内容を顧客と検討し、製造サイドに簡単なコスト見積りを依頼するものの、それ以降は仕様内容の確定まで、営業サイドだけで持っていくパターンがよく生じます。

結果として、受注が取れるのは営業にとっては良いのですが、先にも上げたように、これでは「企画品質」、「コスト」、「納期」

【図表3 受注フロー】

※品質審査は通常品質管理部ないしは課で担当す

るがここでは割愛している。

※○は通常その段階で関わる対象部署ないしは顧

客。△はその段階で、本来関わるべき対象部署

だが、現実にはあまり関わっていない部署。

に問題が生じ、製造サイドともめる原因になります。

もうひとつ、これ以上に大きい問題になるのが「仕様の確定」がされないパターンです。受注して発注書が出たとしても、その発注内容は単純に「~~~(機械名)、主要機能×××、…台、○○○円」程度になっており、大まかな仕様は決まっていても、機械機構や大きさなどまで、発注所時点で決まっていないということがよくあります。個別受注契約を結んでも、詳細設計に関してまで、詰めているところは少ないでしょう。

これはつまり、「コスト」に関わる売価はすでに決まっているのに、「企画品質」の中身や、「納期」が確定していないということです。その結果として起こる問題は、顧客からの追加仕様が、設計・製造開始後も続いてしまうという問題です。顧客側としては、価格が決まっているので、この時点からの追加仕様には気兼ねが無くなりますし、それ以前に、彼らもいざやってみようとなると、そこから「こうした方が良い、ああし方が良い」と始まります。

しかし、これは受注側からすれば、単純な部材のコストアップの危険性だけでなく、設計・製造の”戻り”が多くなり、計画以上に工数がかかってしまうということになります。

2.受注フローの改善

このような問題への対応としては、いくつかの方法が考えられます。これが、そもそも先に提案した対策の内、以下の2つの対策となります。

① 受注フローを固定し、ルール化する。

② カスタマイズを標準化する

(カスタムビルド ⇒ P10へ)。

即効性が高いのが①のように、受注フローのあるべき姿をつくり、それを順守させるように営業・製造サイドに徹底させることです。これにより、過剰なカスタマイズが先行するのを抑制することと、過剰なカスタマイズに会社として歯止めをきかせることにより、QCDに大きな影響を与えるのを抑制することができます。

即効性は高いとは言ったものの、これもすんなりと行くとは限りません。そもそも営業部と製造部(設計、生産、品質等を含む)は部門が違うため、それぞれの部門特有の問題があります。

その最たるものが、営業の受注・売上高へのコミットメントでしょう。どんなに利益で管理すべきと言っても、営業が受注を取らないことには仕事をしたとは言われません。そこで、営業は兎にも角にも受注を集めていくことに注力します。

その結果として、詳細なコストの見積もりや、技術的な対応の可否の検討、最終的な仕様の確定をしないまま、”受注”となってしまうことが多くなります。

一方、製造としても「品質」、「コスト」、「納期」に責任を負うので、無理なものはつくりたがらなくなり、製造に相談しても「それは無理」というラインが出てきます。

そこで、この問題にどのように対応するかというということになりますが、対応するには3つのポイントがあります。

① 営業の管理基準を”利益”にする。

② 製造の営業フォローを義務化する。

③ 受注決定を現場ではなく管理者レベル

の人間が下す。

④ 受注までの判定をする専門部隊を構築

する。

①に関してはどこかしこでも言われていることですが、それでも営業が”売上高”から”利益”に目線を向けている実例は少ないのが現状です。ここで言う”利益”は売上総利益ないしは営業利益です。限界利益や粗利益ではありません。

製造業でも限界利益や粗利益を価格設定や原価管理の基準に使っている企業がありますが、これは適正とはいえません。なぜなら、受注型製造業の場合は、目に見えづらいコスト=「工数(労務費)」が大きな割合を占めます。部材費等を抜いただけの粗利益等は、受注型製造業における最も大きなコストを無視しているのです。

歴戦の営業マンは「標準品」に関しての工数はもちろんですが、ある程度の「カスタマイズ」にかかる工数の見込みは立ちます。しかし、近年の複雑なカスタマイズ要求の中で、設計工数まで正確に見積もるのは、営業サイドだけでは容易ではありません。

そこで、製造サイドに見積もってもらうということが必要になりますが、このためには、営業活動そのものを製造サイドと共有する必要があります。そのための情報システムを構築するなどの工夫が必要です。そうしないことには、製造サイドも本業の”製造”が忙しいので、時間を取ってくれません。営業情報を共有化したうえで、製造サイドにも何日かの製造余裕を、その月の製造計画に組み込んでおいてもらうことが重要です。

また、正確に売上総利益や営業利益を見積もれたとしても、利益が出ないから「これはやらない」と営業が踏ん切りをつけるのは、管理基準を利益に変えても、なかなか難しいものです。顧客との関係、要望に応えたいという気持ちから「この案件は、利益はほとんど出ないけど、なんとかやってもらいたい」という話になることが多くなります。それでは、結局、利益ベースに目線を変えても意味がありません。

この問題に対応するためには、図表1の「⑤設計・コストの詳細見積もり」の段階、できれば「③仕様内容の検討(簡易見積・技術面)」の段階で、管理者層が受注を取りに行くか、撤退するかの決定をしていく体制をつくることが必要です。判断するものが、ある程度部門をまたいだ判断をできる、かつ責任を持てるミドルマネジメント以上の人間が決める必要があります。これが③ 受注決定を現場ではなく、管理者レベルの人間が下さなければいけない理由です。

製造と営業の協働、ミドルマネジメントがいちいち受注判断をするというのが難しいと考えられる場合もあるでしょう。その時は、いっそ受注までの顧客交渉、仕様検討を一手に担う専門部隊を構築することが有効です。これが④に当たりあます。

この専門部隊は営業と設計・製造の人間で構成し、基本的に受注から納品までの責任を負う形で機能させます。

この方法のメリットは、いちいち情報システムなりやり取りで、営業と製造が日程調整をしなくて済むことや、受注の仕様内容がより詳細になるということです。ただし、どうしても専門部隊という形は、組織形態の変形になるため、それなりの労力が必要になります。

ここまで見てきた方法には、あくまで社内体制の整備による、表面的な対応でしかありません。そのため、「品質」、「コスト」、「納期」への対応は抜本的な対処法ではなく、かつ戦略的な方針ではないために、”問題が起こらないように対処”する方法以上ではないのです。

QCDへの抜本的な対応をしていくには、以下のⅢ.カスタマイズを標準化することが必要になってきます。

Ⅲ.カスタマイズを標準化する

1.カスタムビルドへの転換

カスタムビルドとは、基本ユニットを核に、それ以外の付随ユニットや部品自体を標準化し、見込生産ないしは仕入をしておくことで仕掛品在庫を持ち、その分、受注時に納期を縮めることができる方法です。パソコン業界でデルが導入したBTO(Built to Order)もこの方法に依拠しています。

デルは消費者向けに色々なオプションを用意しています。CPUの性能、メモリの容量、付属カメラの有無・・・・などなど、消費者が自分でどのオプションをつけるか選び、それに基づいてパソコンを組み立てるという方法です。

これはカスタマイズを受けても即納を可能にした画期的な方法で、導入すればカスタマイズごとにかかっていた設計時間を無くすことができ、納期だけでなく、コストにも大きなインパクトを生みます。

しかし、産業財関連ではカスタムビルドの導入はなかなか導入が進みません。根本的に産業財の場合難しい一つの要因は、一つは、各カスタマイズのデータを集積していないということがあります。あらゆるパターンをデータ化し、統計によって顧客の需要の中でも頻度の高いものを導き出す消費財メーカーに比べて、産業財メーカーではこの点で劣っていることが多いのが現実です。そのため、産業財受注型製造業でも、どのようなオプションがヒットするのかを、洗い出す必要があります。

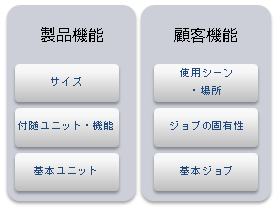

そしてそれ以上に根本的な、もう一つの要因は、製品構造を顧客機能と製品機能で捉えられていない点にあります。まずはこの点からみていきましょう。

2.カスタムビルドの基本的な考え方

カスタムビルドはそもそも、その前提として、製品戦略がなければ実行することができないか、実行したところで意味をなしません。

まず製品の核となる基本ユニットが、どの市場に対してどのような効用を提供しているのかを明確になっているでしょうか。これがない場合が、最も製品ラインナップやカスタマイズの分散化を招く大きな要因となっています。

【図表3 製品機能と顧客との関係】

それでは基本ユニットとはどのようなものかと言うと、人によって定義は様々となります。駆動、動作機構などがそれに当たるという設計観点の見方もありますが、ここでは基本ユニットを、顧客の”基本ジョブ”に対応するものと考えて下さい。

例えば、搬送装置の場合、どのようなワークを、どのような方法で搬送するのか問うのがそれに当たります。マテハンロボなら、どのようにワークを捉え、どのようにポイント間の移動をさせるかが、顧客にとっての「基本ジョブ」。その動作を担うコアとなるアクチュエーターと、動力を伝えてワークをつかむ部分、およびその基本となるプログラムが製品の「基本ユニット」になります。

その上で、前後工程との連携をするために、特別な動作が必要となれば、それが「ジョブの固有性」であり、そのためのプログラミングや動作機構の変形は「付随ユニット・機能」になります。

また、置く場所、工場内のどのラインに置くか、どれくらいのスペースがあるかなど、顧客の「使用シーン・場所」に対応するのが、製品の「サイズ」ということになります。

このように「基本ユニット」、「付随ユニット・機構」、「サイズ」を別途の問題として捉えず、各々の違いごとに全く違う製品と捉え出すと、製品ラインナップやカスタマイズ化が過度に進みます。まず、カスタムビルドの土台として考えるのは「基本ユニット」です。基本ユニットは顧客ジョブと密接に関係するため、これが、全ての基盤となります。「基本ユニット」は受注型製造業といえども、製品の根幹に当たるものなので、基本ユニットは元来、カスタマイズを受ける対象ではありません。そのため、まずはこの部分をフィックスします。

その上で、様々なニーズを持つ顧客セグメントに対応するために、「付随ユニット・機能」や「サイズ」のラインナップを持ちます。

【図表4 製品構成とラインナップの概要】

この部分がカスタムビルドの対象となります。カスタムビルドの基本としては、この部分の標準化から手をつけるのが原則となります。基本ユニットを変えるとなると、製品戦略そのものを変えることになるので、これに関しては、「Ⅳ.基本ユニットの市場への対応」にて扱う、もうワンステップ上の課題となります。

3.カスタムビルドの実行

カスタマイズ内容の共通性を見出すには次のステップを踏む必要があります。

Step1 カスタマイズ・データの蓄積

Step2 カスタマイズの対象の分類

Step3 無用な違いを排除する

Step4 オプションとするものの決定

Step1 カスタマイズ・データの蓄積と書いてあると、「おいおい、これから蓄積するんじゃ、カスタムビルドに辿りつくのは相当先になるじゃないか」と思われるかもしれませんが、まずは、今までやってきた過去のデータを洗い直しましょう。設計関連のデータは、設計を担当する部署に大抵残っています。

Step2 カスタマイズの対象では、先にあげた「基本ユニット」、「付随ユニット・機能」、「サイズ」に焦点を当てていきます。

どの「基本ユニット」を土台とし、「付随ユニット・機能」、「サイズ」に関してどのようなカスタマイズがあったのかを分類します。図表4を参照にしてまとめてみて下さい。

ただし、あくまでここでの対象は「付随ユニット・機能」と「サイズ」です。「基本ユニット」は所与のものとして、標準化の対象にはしません。

Step3 無用な違いを排除するでは、「基本ユニット」ごとに分類されたカスタマイズの内、“「基本ユニット」の無用な違い”と、”部品の無用な違い”を排除し、共通化を図ります。

このステップは実は最も重要なステップです。同じ「基本ユニット」の上にあるカスタマイズでありながら、あまり意味のない設計の違いや、全く違う部品で構成されているということが、受注型製造業では多々起こります。要因としては、「基本ユニット」を土台として構想・設計していないことや、受注したものの設計が、その時受けた設計者に全てを任せていることなどが挙げられます。

これらの違いは材料費や、設計工数を無用に上昇させてしまいます。まずは、この無駄を排除するために、「基本ユニット」の設計構造の固定化と、部品の共通化を図ります。これだけで、部品コストと設計工数の10%以上を落とすことができることが、実際には多くあります。

Step3で、無用な違いを排除した後に残る、「付随ユニット・機能」と「サイズ」に関する明確な違いを標準化していくには、それらを単独の違いとするのではなく、「基本ユニット」を土台とした”オプション”としていくことが重要です。

そこで、Step4 オプションとするものの決定、が重要になります。ピックアップされたものを全てオプションとしていては、フルカスタマイズと大した違いが無く、当然意味もありません。

そこで、どのようにするかと考えると、「頻度が高いものをABC分析で並べて・・・・」と言う風に決めることが多くなるかと思います。しかし、頻度だけで決め方は、コストや納期にインパクトを与えるには、十分なものではありません。

今見ているデータが、過去のデータとした場合、単純にその集計で金額や量を見れば、刻々と変わる顧客サイドの要望の変化を逃すことになります。また、回数が多くても、時間がかからないもの、つまり、設計時間等がそれほどかからないものは、コストや納期へのインパクトが少ないので、

あまりやる意味がありません。そのため、考慮すべきは「頻度」、「直近性」、「コスト金額」の3つのポイントになります。これは小売業のマーケティングで使われるRFM分析と同じです。

「頻度」の高いものはオプション化するだけでなく、その度合いに応じて標準化することも検討します。

「直近性」では、最近のカスタマイズ内容に焦点を当てます。過去の一見、累積件数が多いものでも、直近で少なくなっていればあまり意味がありません。顧客サイドの要望は変わるので、最近の傾向なのかどうかを良く見る必要があります。

「コスト金額」も同様に重要で、例えば、頻度が高く、直近の内容であっても5分もあれば、設計もなしでつくれるようなものなどは、重点的にオプション化してみてもあまりインパクトはありません。やるにこしたことはないでしょうが、優先順位は後になります。

このように「頻度」、「直近性」、「コスト金額」の3点を複合的に見て、オプション化するものの、優先順位をつけていきます。

これにより、オプション化するものが順位づけられます。その中でも上位のものから、オプション化に取り組みましょう。

Ⅳ.基本ユニットの市場への対応

1.より市場での優勢を築くために

ここまで、「CQDに係るトレードオフを解消するために」という視点で、受注フローのルール化によりQCD無視の過剰なカスタマイズの抑制するという方法から、カスタムビルドによる、「カスタマイズ」を「標準品(正確にはオプション)」にし、設計工数を削減し、コスト・納期の問題を解消するという方法を紹介してきました。

さて、この2つは貴社ではしっかりとできているでしょうか。どちらもしっかりとできているという場合は、貴社は優秀な企業でしょう。

それでも、これら2つの方法には”市場”という視点がない面で完璧ではありません。正確に言うと、”市場”からの要求などの圧力に対して受動的なのです。そのため、現在または過去の、市場に存在するニーズへの対応はできるようになりますが、一方で現在において自社の基本ユニットが時代遅れになっている可能性があったり、他社より一歩進んで、競争優位を築くほど強力なものではありません。

それではどうすればよいのかというと、単純に市場ニーズを先読みして、顧客の競争優位の構築を助けるような製品を、供給できる体制になることです。

「言うは易し、やるは難し」。そんなに簡単なことではないのは、周知のとおりですが、Ⅲ章でやったようにカスタムビルドができる様になると、「基本ユニットを変革すべき時期」と、「市場に先行した基本ユニットの変革」をしやすくなります。

2.顧客ニーズに先行する

Ⅲ章でも述べたように、カスタムビルドの基本となるのは、顧客機能と製品機能の対応と、「基本ユニット」、「付随ユニット・機能」、「サイズ」に分けて考えることでした。カスタムビルドにするというのは、ある意味、顧客機能と製品機能の擦り合わせですが、より競争力をつけるには、Ⅲ章では手をつけなかった基本ユニットを変革する必要があります。

そのためには、製品をつくるために、顧客側から出た要望から、顧客機能を把握しているだけでは足りなくなります。顧客機能を詳しく知るというだけでなく、顧客機能を先行して提案し、かつそれが基本ユニットを変える必要のあるほどのものでなければなりません。

そのためには、以下のことを把握する取り組みが必要となります。

① 顧客のジョブ等、顧客自体の情報。

② 顧客を取り巻く状況・変遷。

③ 情報を獲得し活用できる社内体制。

大きく分けて①と②は情報を獲得すること、③は情報を獲得するという体制と、それらを活用する体制(情報管理体制)を持つということです。

顧客のニーズに先行したければ、顧客のことを知るというだけでなく、顧客の競争・取引環境の変遷を知らなければなりません。特に知らなければならないのは、顧客自身の製品の内容・製造技術とラインナップの状況です。これらは、製造そのものに関わるもので、部材や産業機械に求められる潜在・顕在ニーズに直接的な影響を与えます。

また、顧客と言っても、様々な業種・産業の顧客がおり、これらを十把一絡げに扱ってもあまり意味がありません。そのために、セグメンテーションによる顧客の分類は必須になります。

これは製造ではなく営業やマーケティング部門がやることと考えないでください。確かに、このような分析は営業部門やマーケティング部門が中心にやるべきことです。

ですが、先のⅢ章でも述べたように、過去の設計図は製造にあります。設計図は顧客の企画品質を満たしたものなので、最も重要な顧客情報と言えます。そう考えると、製造も顧客情報に触れていますし、特に直近の設計図と過去の設計図の変遷は、m顧客の変化を表していますので、設計は非常に重要な市場情報に触れていると言えます。

また、先のオプションの決定方法を、より顧客基準で考えていけば、「今オプション化するべきもの」から「今後オプション化するべきもの」は何かを見つけやすくなります。

これらの顧客情報の獲得と活用方法の詳細に関しては、今回は割愛しますが(気になる方は、この続きが書きあがるのを待っていただくか、BtoBマーケティングなどの本をご参照ください)、まずは「カスタムビルド」の可能性を探ってみることをお勧めします。それができてくれば、自ずと、顧客ニーズを先行する開発案件が見つけやすくなっているはずです。是非、貴社でも検討してみて下さい。

2012年 川満俊英